我が国の製造業の競争力は、技術力のみによって得られたものではなく、独自の発展を遂げてきた生産管理・原価管理に対する知識が、その大きな源泉となってきました。

生産管理は『カイゼン』『カンバン方式』などを代表に、実務に即した豊富な資料が存在します。一方、原価管理については、学術論文や簿記検定の対策本などについては豊富にあるものの、『工場の原価担当者になったら何をすべきなのか?』といった観点から纏められた資料には、ほとんどありません。これは、多くの関係者にとっての不幸です。

そこで、過去の経験の中から、広く実務に即した形で『考えるきっかけ』となるものを、書いてみたいと思います。そこで今回は、基礎となる『原価計算とは何か?』という点について、

- 概念として分かりづらいもの

- 実務上重要なポイント

を中心にまとめてみたいと思います。詳細な計算方法等は省略致しますが、簿記検定受験者にとっても役に立つ内容も多いかと思います。なお一般的な簿記の知識についてはこちらにまとめましたので、よろしければ合わせて是非!

皆様のお役に立てば幸いです。

※本稿は、筆者の独自の解釈によって記載されたものであり、内容の精度については十分保証しかねるものです。あくまで補助的資料としてご利用下さい。

原価計算とは何か?

あんまり堅苦しいのは好きではありませんので、さくっと話を進めて行きたいと思います!まずはみなさん、『原価計算』と聞くとどういうことをイメージされるでしょうか?原価計算とは何かを、ずばり、ひとことで言うと

『製品を作るためにかかった金額を計算する』

ということですね。

こういうと、『ものづくりする会社だけの話なのかな?』と思ってしまうかもしれませんが、『製品』を『サービス』に置き換えると、ありとあらゆる業種(病院や役所にも!)に応用の出来る概念です。

原価計算を行うためのガイドブックとして、今から50年ほど前、当時の大蔵省がまとめた『原価計算基準』という資料があります。同資料には、原価計算の方法例として何パターンかの計算方法があります。これはあくまで計算例であって、実務上は、それらをベースに自社の生産形態にあった方法を、それぞれの会社ごとに考えて行います。

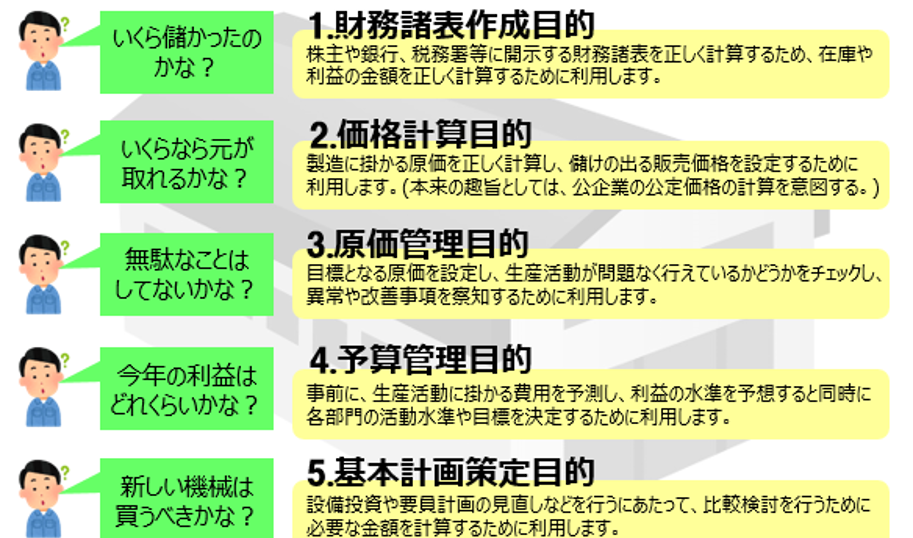

原価計算基準には『原価計算を行う目的』なんてことも書いてあるのですが、そこには、原価計算を行う5つの目的が記載されています。

1.財務諸表作成目的

会社を経営していく中で、『どれくらい儲かったのか?』を正しく把握することは非常に重要です。企業外部への報告としてもそうですし、経営者自身もしっかり把握しておくべき情報です。正確な利益は、ただ『受け取った金額』と『払った金額』の差分だけでは計算することができません。原価計算をすることによって、より正しい利益を把握することが可能です。

2.価格計算目的

当たり前の話ですが、利益を生むためには『かかったコスト』よりも高い値段で売る必要があります。原価を正しく計算することによって、適切な利益を生むことのできる価格を計算することが可能です。

3.原価管理目的

どんなことでもそうですが、能率的に仕事を行うためには『目標』が必要です。ただ闇雲に作業するのではなく、目標となる数値があれば、その結果にたどり着かなかった場合、何が原因かを分析することができ、原因がわかれば改善を行うことが可能です。

4.予算管理目的

一個あたりの目標も大切ですが、年間の予算も重要です。なぜなら、取引先に『今年はこれくらい注文する予定ですよ』とか、銀行に『いついつまでにいくら必要になりそうです』といったことを伝える必要が有るからです。相手にしっかり計画を伝えることが出来れば、事前に準備してもらうことが可能です。

5.基本計画策定目的

予算は、未来の話なので、条件を変えれば結果をシミュレーションすることが出来ます。例えば、新しい機械を買えば、より利益は増えるのだろうか?そういった将来の利益を最大化する方法を予想することが可能です。

費用の分類

さて、原価計算の目的がお伝えできたところで、原価計算を行う対象となる費用の集計方法から考えてみたいと思います。

原価計算は、『製品を製造するためにかかったコストの計算』から行いますので、発生した費用の中から『製造』に該当するものを抜き出します。製造原価に含めることを『原価算入』という風に言いますが、何が原価算入対象で、何が原価非算入なのかは結構難しいポイントです。

- 販売費・・・販売にかかったコスト

- 管理費・・・経営の管理にかかったコスト

- 財務費・・・お金の貸し借りにかかったコスト

- 損失 ・・・災害など異常な事態でかかったコスト

は原価に含めませんが、あいまいなものについては、各企業でルールを決めていく必要があります。さて、製造費用は、更に以下のように分類することが出来ます。

まず、

- 形態別分類・・・買ってきた時の属性

- 機能別分類・・・使った時の属性

- 製品との関連における分類・・・特定の製品に紐づくかどうか?

- 操業度との関連における分類・・・製造量に紐付いて増えるかどうか?

- 管理可能性に基づく分類・・・自らの意思で減らすことが出来るかどうか?

の5つの分類があります。

形態別分類と、機能別分類は、だいたい同じものと考えてもらって結構です。また、その他の3つの分類は、概ね『直接費』かつ『変動費』かつ『管理可能費』の組み合わせとその逆となるケースが多いのですが、一応わけて考えます。

例えば、玉ねぎのコストは『材料費』かつ『直接費』かつ『変動費』かつ『管理可能費』に該当する。という風に考えられます。

ただこれらの分類も、厳密に分類できるものでは有りません。例えば『人件費』について考えてみると、長期的に見れば製造量に紐付けて増加しなければなりませんが、短期的に見れば製造量が増えても増えるものでは有りません。分類は『誰が、どの時間軸で見るのか?』によって変わることは、頭の片隅に置いておいたほうが良いでしょう。

原価計算の難しいところ

今期、原価として参入した費用に前回計算した段階で『未完成』だったものーこれを仕掛品(Work In Process , WIP)と呼びますーに掛かっているコストを足して、今回計算時点で未完成の部分のコストを差し引けば、製造原価になります。

足して引くだけなのに、何が難しいのかというと、『製品ごとに原価を紐付けること』です。

もし、作っている製品が1種類だけであれば、全ての製造費用を製造量で割るだけで原価が計算できます。でもそういった工場は稀です。例えば、下記のような例を考えてみましょう。

この工場では、

- カレー

- カレーパン

- シチュー

を作っています。これで単純に全ての金額を合算して割ると、シチューの原価の中にカレースパイスも含めてしまうことになります。また、1個あたりの量がぜんぜん違う、カレーもカレーパンも同じ原価になってしまいます。

正しくコストを紐付けるためには、正しく製造プロセスを理解することが必要です。これが普段、現場の実情を理解していない経理担当者には難しいところなんですね。

では工場の活動を、更に詳しく見てみましょう。

うーむ。カオスだ(笑)。でもだいたいどこもこんな感じでしょう。

まずは物の流れ(赤矢印)に着目して見てみましょう。買ってきた材料は、加工工程で切り刻みます。その後、煮込み工程(カレー)でスパイスを投入して煮込み、カレーやカレーパンになります。また、煮込み工程(シチュー)で牛乳を入れてシチューを作る。ざっとそんな感じです。

ただ、コック達だけで製品が作れるわけではありません。沢山の機械を使っていますので、電気やそのメンテナンスをするエンジニアによるサポート(黄矢印)が必要です。更に、コックやエンジニアが気持よく働けるように、事務員さんによるサポート(青矢印)も必要ですね。

原価計算は、工場で発生する費用を、使用した分に応じて配分し、最終的に製品に紐付けて計算します。

原価計算の手順

では次は、原価計算をどのように行っていくのか、もう少し細かくまとめてみましょう。原価計算の手順について、下記の表のとおりまとめてみました。

原価計算は大きく分けて、

- 費目別計算

- 部門別計算

- 製品別計算

の3ステップに分かれて行います。

費目別計算

それぞれの費目別に、製造費用を集計します。『どの費目で集計するのか?』も、ある程度幅があります。例えば、派遣社員のコスト(庸人費)を労務費として集計する場合も、経費として集計する場合もあります。

重要な点は、何を・いくら原価算入するのか?です。

材料費計算

材料費の場合、原価計算期間内に使用した分を当期の原価に算入します。教科書的には、

- 先入先出法

- 移動平均法

- 総平均法

- 後入先出法(←2010年廃止)

- 個別法

などによって計算することとなっていますが、実務的には『総平均法』が使われることが多いような気がします。先入先出法では、価格変動の影響が大きくなりやすいことや、リベートの処理が面倒臭かったりすることが理由かな、と思うのですが、特に理由がなければ総平均法で良いと思います。

材料費は、プロセス(液物)系産業では、

- 原料費(Raw Material)

- 包装材料費(Wrapping Material)

などに細分化して管理する例を何社か見ましたが、原料費は市況の影響を受けやすい一方、包装材料費は交渉努力がし易いため分けて管理していると聞いたことがあります。

また、ディスクリート(加工組立)系産業では

- 汎用部品費

- 専用部品費

などにわけて管理している例がありました。ものづくりを行うにあたり、特定製品にしか使われない部品は、その製品の注文がなくなれば、死蔵在庫となります。その為、可能な限り汎用的な部品を使うことが求められます。

どんなものを作っていたとしても、費目の分類は経営目的上必要最小とすることが重要です。これが結構難しく、過去の惰性で引き継いだ分類を誰も改廃することが出来ず、『これってどっち?』といった余計な事務負担が生じていた例は少なく有りません。新規の分類を設定する場合は、将来的に有益かどうかも十分考慮したほうが良いでしょう。

労務費計算

労務費計算において重要な点は、必要な費用を全て原価計算に算入することです。労務費といっても、単純に支払った給料だけで計算するわけでは有りません。大雑把に分けても

- 基本給

- 残業代

- 通勤手当

- 法定福利費

- 賞与引当金繰入額

- 退職給付引当金繰入額

などなど多岐にわたります。ボーナスを払う予定があるのであれば、一ヶ月あたりの金額を計算して、その額も含めなければいけません。残業代なども計算が複雑ですし、労務費は原価計算をする段階で金額が決定しないものも多いんですね。

じゃあどうするのかというと、予定賃率と呼ばれる、『1時間あたりの予定人件費』を事前に計算し、働いた時間の分だけ掛けて計算します。

更にここで問題となる点は、『予定賃率の切り分けるレベル』です。

- 工場全体で全労働者は同じ賃率を利用する

- 職級ごとに別々の賃率を計算する

- 部門ごとに別々の賃率を計算する

- 個人ごとに別々の賃率を計算する

といった分け方が考えられます。例えば、4の個人ごとにするのが一番細かく正確な計算を行うことが出来ますが、その分それだけ細かくデータを管理する必要が生じます。

逆に1の工場全体で同一としてしまうと、現場のリーダーの視点としては『同じコストで計算されるなら、ベテランさんにやってもらいたいな』というインセンティブが生まれてしまい、特定の人に負荷がかたよる可能性があります。

その為、実務的には2・3のレベルで管理することが多いのですが、ざっくり『正社員』『パート』『派遣』みたいなレベルの管理をしている会社もあります。

経費計算

最後に経費の計算ですが、教科書を見ると支払方法別の分類が記載されていますが、大雑把に分けて以下の3つの観点で分けると考えやすいかと思います。

- ユーティリティ系費用 ・・・ 電気代、ガス代、水道代など

- 設備系費用・・・償却費、修繕費、保険料、固定資産税など

- 総務系費用・・・通信費、旅費、会議費など

電気・ガス・水道など、いわゆる『光熱費』として処理されるもののことを、『ユーティリティ』と呼びます。これらの特徴は、材料費のようにものを作った分だけ費用が発生することです。分類的には、『変動・直接』といったところでしょうか。最終的な確定金額が分かるのは先になりますが、使用料がわかれば概ねの金額を事前に計算することが可能です。

次に、機械の維持に必要な償却費などのコストです。これらの費用の特徴は、『事前に総額がどの程度になるのかはわかっている』が、『製造数量が上下すると1単位あたりの金額が変わる』ことです。また、完全に特定の製品に紐付けられないものの、概ね対応関係が分かります。分類的には、『固定・半直接』といったところでしょうか。

最後に、通信費などいずれにも分類されないコストです。これらは、製品の製造量や機械稼働時間などとは全く無関係に発生します。処理方法は色々と有りますが、直接なにかに紐づく費用ではないため、その他の原価の発生額に応じ、配賦する方法なども取られています。

部門別計算

費目別計算を経て計算された費用は、直接製品に紐付けることが出来る『直接費』とそうでない『間接費』に分けられます。

直接費は、そのまま製品の費用として計算しますが、間接費は一旦部門別に集計します。その上で、他の部門をサポートしている部門(補助部門)の費用は、ものを作っている部門(直接部門)に負担させ、製造数や作業時間などで按分して製品に負担させます。

なお、

- 直接費を製品にそのまま負担させること・・・賦課または直課

- 間接費を製品に按分して負担させること・・・配賦

と呼びます。賦の字は「ふ」と読みます。『配布』と書くと怒られます。ただ、怒っている人を見ると、だいたいハゲているので、そういった細かいことばかり気にしているとハゲるリスクが高くなるのではないかと疑っています。

部門間の配賦は、按分する費用の属性に応じた基準でそれぞれ割り付けます。例えば、配電部門のコストは、電気使用量で割り振る、といった感じです。

(出典:第4章部門別原価計算)

ただ実際の工場を見ていると、ざっくりそれぞれの部門の製造量で割り振っている例も多いような気がします。『そんなんじゃダメだろ!もっとちゃんとやれよ!』ということで、より細かく費用の配賦を行おうとした計算方法がABC(Activity Based Costing)原価と呼ばれるものです。

製品別計算

部門別計算が終われば、最後が製品別計算です。ここが原価計算の学習を一番難しく感じさせているポイントだと思います。でも、ここの意味が分からないと、何をやっているのか、ちんぷんかんぷんになると思います。

まず製品別計算には、

- 計算の単位・・・総合原価計算 と 個別原価計算

- 計算の金額・・・実際原価計算 と 標準原価計算

- 計算の範囲・・・全部原価計算 と 直接原価計算

と、色んな名前の◯◯原価計算がありますが、このペアの中から1つずつ選びとってその方法を決めます。例えば、『総合・標準・全部原価計算』といった感じですね。

それぞれの違いを見ていきましょう。

計算の単位:総合原価計算と個別原価計算

まず、総合原価計算と個別原価計算の違いです。

総合原価計算は、費用を一旦『工程』という単位で集約し、集約した費用を次の工程へ引き継いでいく・・・といった形の計算を行います。

教科書には、

- 単純総合原価計算

- 組別総合原価計算

- 等級別総合原価計算

- 工程別総合原価計算

という区分が記載されていますが、基本的には区切り方(組で区切るか、等級で区切るか、工程で区切るか)の問題で、そこまで大きな違いはありません。

例えば、カレー工場の例では、

- 加工工程の費用を集計

- 煮込工程(カレー)と煮込工程(シチュー)に費用を按分

- 製品の原価を計算

といった流れになります。

一方、個別原価計算は、発生した費用を、指図書(製造指示書)単位に集計して原価を計算します。例えば、カレー工場の例では、

- カレーの指図書に、加工工程の費用と煮込工程(カレー)の費用を計上

- カレーパンの指図書に、加工工程の費用と煮込工程(カレー)の費用を計上

- シチューの指図書に、加工工程の費用と煮込工程(シチュー)の費用を計上

といった形で計算します。

総合原価計算は工程という単位を中心に、個別原価計算は指図書という単位を中心に考えます。注意していただきたいのは、これらは『計算の際の集計単位の違い』でしかなく『どちらかの方法が優れている』というわけでは有りません。

どう使い分けるのかというと、かかったコストの集計が、どちらの方法が行い易いのか?をベースに考えます。

この工場であれば、使った材料が、どの最終製品に使われるのかなんて管理しきれませんよね。こういった工程をベースに考える会社であれば、総合原価計算の方が適しています。一方、個別の製造指図書単位で管理が出来るのであれば、それぞれの指図書レベルで細かくコストを管理することが可能です。

一般に、プロセス系産業などで、同一品目の連続生産を行っている場合は総合原価計算を行います。一方、ディスクリート系産業にて、『製番管理(最終製品に全て紐づくように物を生産管理手法)』などを行っているのであれば、個別原価計算を行ったほうが良いでしょう。

ここで、文字を大にして主張したいのは、

コストを計算するためにコストをかけるな

は原価担当者全員が心に留めておくべき金言のような気がします。一番重要なのは、自社の製造プロセスに応じた方法を採用することです。

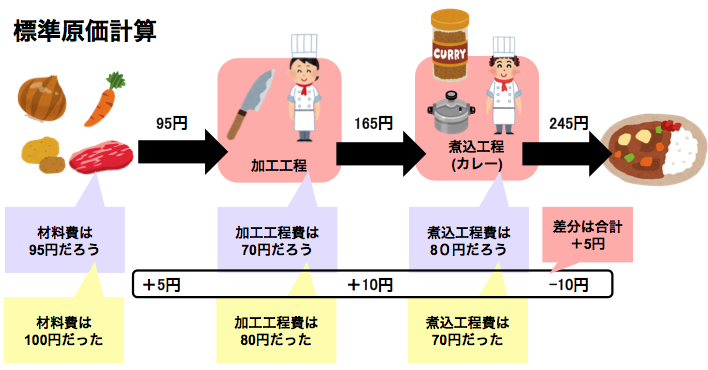

計算の金額:実際原価計算 と 標準原価計算

次に、実際原価計算と標準原価計算の違いについてです。

実際原価計算は、特に難しいところはないと思います。実際に掛った費用で、『順番に』原価計算を行っていきます。

一方、標準原価計算は、すぐに理解するのが難しいかもしれません。細かな計算ステップはかなり複雑なので、ざっくり図にまとめると上のようなイメージです。

標準原価計算を行うには、事前に『製品1単位あたりの原価標準』を計算します。原価標準とは、使う予定の材料や負担される経費の金額を事前に見積もって決められた『たぶんこれくらいになるはず』という金額(単価)です。

例えば、カレー1つのコストは、

- 材料費・・・95円

- 加工工程費 ・・・ 70円

- 煮込工程費 ・・・ 80円

の合計245円と予想します。原価計算は、作ったカレーの個数*原価標準として行います。そして、それぞれの工程で実際に発生したコストの差分を計算すると最終的なコストが計算できます。

では、何故こんなことをするのか?

実際原価計算では、『前の工程の計算』が終わっていることが『次の工程の計算』条件になります。なので、複数の工程が絡みあう大規模な工場では、原価計算に係る時間が非常に長くなります。まず、計算処理の短縮といった意味があります。

それと同時に、『計画』と『実績』を比較することによって、原価の改善に役立てるという意味もあります。

かつて、原価計算業界(?)では、『その時たまたま出来たコストである実際原価を計算するより、ちゃんと適切に見積もった標準原価を計算して、分析改善したほうがいいんじゃね』という意見が大勢でした。

確かに、標準原価はきちんと活用できれば、業務の負担も減らせる上、原価改善にも役に立つので、利用すべき方法です。

ですがそれは、『計算できるのであれば』です。

原価標準の策定は、『合理的な見積もり』を行うことが前提です。まあ原料費くらいであれば、ある程度合理的に計算出来るでしょう。しかし、償却費など固定費の負担額はどうでしょうか。全体の製造ボリュームが変われば、再計算しなきゃいけませんよね。

近年、製造業を巡る環境も大幅に変化しており、業種によっては、1年先どころか、四半期先の計画の予想すら『鬼に笑われる』状況です。

製造ボリュームぶれると固定費の按分が不正確になりますし、一生懸命計算しても、すぐに終売となる可能性もあります。更に、これらの状況を適切に管理できる人材が必要です。

大事なことなので二回言います。

コストを計算するためにコストをかけるな

が原則ですので、それぞれの企業実態にあった方法を採用することが肝要です。

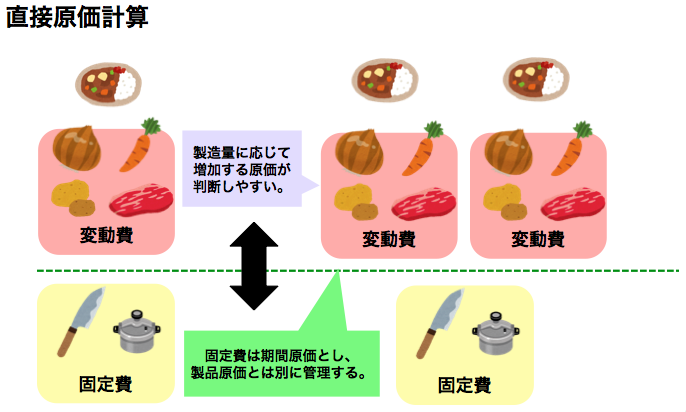

計算の範囲:全部原価計算 と 直接原価計算

最後に、全部原価計算と直接原価計算の違いです。

全部原価計算とは、文字通り『発生した費用の全て』を原価計算の対象として含める方法です。ここでポイントとなるのが『固定費』の扱いです。

『変動費』は、生産量に連動して増加する費用のことを指します。一方固定費は、生産量に変わらず発生する費用です。この固定費は、それぞれの製品に負担させますので、『生産量が増える=製品1個あたりの原価が下がる』となります。

その事自体には問題はありませんが、分割された固定費を負担した製品が売れ残った場合、費用は在庫に含まれて繰り延べられます。しかし、この費用は本当に製品の原価に含めてしまって良いのでしょうか?

このルールだと、『当期の固定費が多すぎるときは、とりあえず生産量を増やしておけば、来期の費用に付け替えられる』といった問題が発生しますし、『製品単位原価*生産量』で当期のコストとならないので分かりづらいという問題があります。

この問題は、過去に『直接原価計算論争』として業界を二分する大論争になりました。その中で提唱されたのが、『直接原価計算法』です。直接原価計算法では、

- 製品原価・・・製造量に応じて増加する変動費

- 期間原価・・・製造量に応じて変化しない固定費

にわけて原価を計算することによって、意図的な会計操作を防ぎ、原価計算の結果をより分かりやすくしようとしたものでした。こうしておけば、あと1個追加でカレーを作った時に、かかるコストは50円で、1個あたりの売上は200円だから、150円儲けが増えるなあといったことが分かりやすいですね。

外部報告目的でも、直接原価法のほうが正しいとする意見もあるのですが、『変動費』と『固定費』を判断するところで、恣意的な判断が働くおそれがあるため、我が国では、外部報告には直接原価計算法を用いることは、認められていません(アメリカ等では実績があるようですが)。

しかし経営者としては、利益の予測を行うためには、直接原価計算法による計算結果は不可欠なものですので、管理会計用に別途行っている状況です。

・・・というと難しい感じがしますが、原価を変動費と固定費を分離して管理する仕組みを作っているだけではあります。

原価計算の実務

さて最後に、原価計算を行うタイミングについてです。教科書的には、『1ヶ月おきに実行し、不能率が無いか監視せよ』という風に書いてあります。

一般的な製造業では、下記のように『第◯営業日までに何を終わらせる』と決めて作業を行います。

- 第2営業日:原材料の購入実績の締め切り

- 第5営業日:月次棚卸しの完了

- 第6営業日:経費金額の確定

- 第7営業日:原価計算の実施

早いところでは、第3営業日には原価計算が行われますし、遅い会社では第10営業日くらいまでは確定しないという会社もあります。これは、生産形態等にも大きく依存します。また、棚卸しは、全品点を対象とすると大変な負荷になりますので、主要な材料のみを対象とする例が一般的です。(残りは、半期棚卸し等)

他にも、実際原価法の場合

- 単月計算法:5月の分の原価は5月分の実績だけで計算する。

- 累計計算法:5月の分の原価は4月〜5月分の実績で計算する。

といった、2種類の計算方法があります。累計計算法では結果が丸められるため、単月計算法のほうがよりその月の生産実態を反映しやすいといった特徴があります。

一方、単月計算法では『ある特定の期間にしか利用しない機械の償却費』が、負担先が無く、宙ぶらりんになってしまう、『配賦残』という現象が生じやすいという問題があります。

『配賦残』が生じた場合、

- 工場全体で負担する

- 製造原価から除外する

- 翌月に繰り延べる

といった対応が取られます。どちらの方法でも間違いでも無いとは思いますが、

- 単月計算法・・・内部での分析目的

- 累計計算法・・・外部への報告目的

で利用する例が多いような気がします。

こういった『原価計算の実務』は、一般に『経理』が行う作業と思われがちですが、そこは工場によってまちまちです。『経理』は、最終的なとりまとめのみ行い、原価計算そのものは『生産管理』や『製造企画』といった部門が行うことも少なくありません。

冒頭にも挙げましたが、原価計算には製造現場の実態についての理解が必要になります。そこで、経理は全体的な勘定体系を管理し、そこに当てはめる金額は現場に近い部門が行うといった方式がよく取られます。

現場の担当者は『ものづくりの言葉』で話をしたほうが早いのですが、会計担当者にはは『勘定科目』で話したほうが早く伝わります。そこで、円滑にコミュにコーションを取れるようにするには、下記のように、それぞれの勘定の関係をまとめた『勘定連絡図』を作っておくと良いでしょう。

勘定連絡図には、振替元になる科目と振替先になる科目を記載し、それぞれどのように費用が処理されていくのか?を示します。もし原価計算が関連するシステム導入を行うのであれば、発生しうる仕訳のパターンを整理するためにも、早めに用意したほうが良いでしょう。

ひとつ、コツとしては『部門』の名前を明記しておくことです。会計システムは、部門毎に処理を行いますし、部門名が示されることで、担当者が明らかになり、当事者意識が高まります。

原価計算と原価管理

簡単ではありますが『原価計算の基礎と基本』についてのまとめとしては以上と致します。どうでしょうか。難しいでしょうか?色々と細かな計算法から見ていくと、壮大な体系のように思われますが、基本コンセプトは、『発生した費用を製品に論理的に割りつけていく』、ただそれだけの話です。

それでも、原価計算が難しいと思われるのは何故なのか?

原価計算は細かく管理しようとすれば、幾らでも細かくすることが出来ます。その結果、後任者にはさっぱり理解できない体系となってしまう。そんな悲しい例を沢山見てきました(そしてそれをそのまま移植しようとして、死亡したコンサルの屍も。。。)

3度目になりますが、とてもとても大事なことなのでもう一度いいます。

コストを計算するためにコストをかけるな

が原価計算の大原則です。そしてもう一つ付け加えましょう。

コストを下げるためにコストをかけろ!!

です。細かく計算することが大事なのでは有りません。より、安くものづくりを行うために、原価の結果をしっかり分析する。そういった活動を『原価管理』と呼びます。

しかし、実際には『原価計算』どまりでその結果をしっかり行かせている企業は、残念ながらごく少数です。

冒頭にも触れましたが、我が国には『原価管理』の豊富なノウハウが有ります。このノウハウを活かすためには、『原価計算』なんて手前の段階で留まっていてはいけません。

ということで、そんな課題をお抱えの皆様には是非弊社システm・・・

あ、字数が、字数が入りきりません、ではでは続きはまた!

らくからちゃ

- 2016/05/15 初稿投稿

- 2016/05/18 誤字修正(参入→算入等)

- 2016/05/19 過剰な表現等修正